Développement durable,

l’industrie du recyclage en plein essor.

Parce que notre planète n’est pas extensible à l’infini et que ses ressources sont limitées, il devient absolument nécessaire de changer nos comportements et nos habitudes de consommation, sous peine de voir péricliter le volume des matières premières, qui atteindraient des prix astronomiques tout en provocant l'effondrement global de l'économie. Existe-t-il des solutions afin d’éviter un scénario catastrophe et de mettre en place une gestion technologiquement responsable des ressources globales ? État des lieux d'un sujet particulièrement sérieux.

Un constat alarmant ...réalisé il y a plus de 50 ans !

En avril 1968, l'organisation appelée le "Club de Rome", se réunit pour la première fois, dans le but de créer un cercle de réflexion sur les impacts à long terme de l'économie et de l'industrie sur notre environnement.

Puis en 1972, le groupe acquiert une notoriété mondiale à l'occasion de la publication de l'ouvrage "Les Limites à la croissance" (connu aussi sous le nom de Rapport Meadows), qui constitue la première étude importante mettant en exergue les dangers, pour la Terre et l'humanité, de la croissance économique et démographique que connaît alors le monde.

Cinq principaux problèmes sont soulignés :

-

- l’accélération de l’industrialisation

- la croissance forte de la population mondiale

- la persistance de la malnutrition mondiale

- l'épuisement des ressources naturelles non renouvelables

- la dégradation de l'environnement

Les conclusions du rapport de l’époque seront critiquées. Néanmoins, elles annoncent un futur inquiétant pour l'humanité. Si les gouvernements et les industriels décidaient de ne rien faire pour stabiliser la consommation de la population et la croissance industrielle mondiale, le système planétaire pourrait s'effondrer dans sa totalité, d’ici à moins d’un siècle.

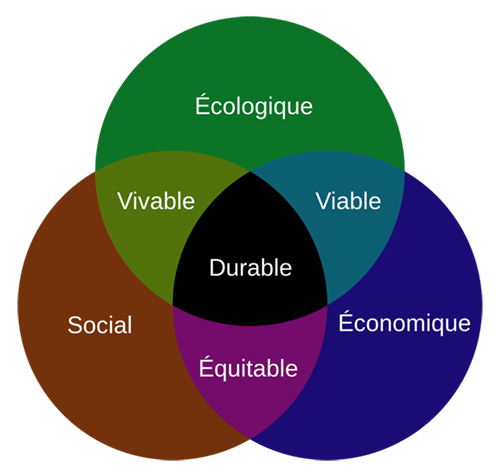

De ce constat va naître la notion d’économie à développement durable (Sustainable development,), c’est à dire une gestion responsable des ressources et des matières premières, en vue de poursuivre le développement dans une logique de cercle vertueux de la consommation.

Le développement durable c’est quoi ?

Le rapport de la Commission mondiale sur l'environnement et le développement de l'Organisation des Nations unies, dit « rapport Brundtland », (où cette expression est apparue pour la première fois en 1987), nous donne la définition suivante :

« Le développement durable est un développement qui répond aux besoins du présent sans compromettre la capacité des générations futures de répondre aux leurs ».

Le développement durable suppose une croissance économique qui s'inscrit dans une perspective de long terme et qui intègre les contraintes liées à l'environnement et au fonctionnement de la société :

Équité sociale

Afin de garantir à tous les membres de la société un accès aux ressources et services de base (éducation, santé, alimentation, logement…) pour satisfaire les besoins de l’humanité, réduire les inégalités et maintenir la cohésion sociale.

L’efficience économique

En diminuant l’extrême pauvreté et en garantissant l’emploi du plus grand nombre dans une activité économique dignement rémunérée. L’économie durable est une gestion saine des activités humaines sans préjudices pour l’Homme ou pour l’environnement.

La qualité environnementale

Limitation des activités humaines pour limiter les impacts environnementaux, préserver les écosystèmes et les ressources naturelles à long terme.

Les actions concrètes : La revalorisation des matières premières.

Une économie durable ne passe pas forcément par une croissance zéro, mais plutôt une gestion intelligente des ressources des matières premières. Chaque année la consommation en France, produirait 500 Kg d'ordures ménagères par habitant. Mais que deviennent nos déchets après utilisation ?

Voici les chiffres relevés par la CNIID :

Incinération : 30 %

Décharges : 36 %

Valorisation matière (recyclage) : 20 %

Gestion biologique (compostage/méthanisation des déchets organiques) : 14 %

Quels sont les matériaux recyclables ?

Carton, papiers :

-

- Papier journal

- Papier fin (papier à écrire)

- Papier glacé (revues, circulaires, catalogue)

- Papier d’emballage

- Papier Kraft (sacs bruns)

- Enveloppes avec ou sans fenêtre

- Affiches

- Annuaires téléphonique

- Calendriers (sans reliure spirale)

- Chemises à classer

- Dépliants

- Livres

- Jeux de cartes

- Essuie-tout (sec)

Plastique :

-

- Bouteilles d’eau, de jus, de boisson gazeuse

- Contenant de produits alimentaires (margarine, yogourt, crème glacée, muffins)

- Contenant de produit d’entretien (liquide à vaiselle, eau de javel, etc.)

- Contenants de produits cosmétiques (shampoing, crème)

- Bouchons et couvercles de plastique

- Sac de plastique (transparent seulement)

- Sac de pain et de lait vide et propre

Verre :

-

- Vaisselle et porcelaine

- Vitres

- Miroirs

- Ampoules électriques et tubes fluorescents

- Fibre de verre. Céramique. Pyrex. Pots et bouteilles

Métaux :

-

- Boîtes de conserve (avec ou sans étiquette)

- Bouchons et couvercle de boîte de conserve

- Canette d’aluminium

- Papier et assiette d’aluminium non souillés

Les matériaux de la liste ci-dessus, ne sont pas recyclables si ils sont souillés, la technologie de nettoyage reste encore à développer.

Quels sont les matériaux non recyclables ?

-

- Les pots de laitages

- Les films en plastique

- Les sacs en plastique

- Le polystyrène sous toutes ses formes

- Les seringues (déchetteries professionnelles ou professionnels de santé)

- Les couches culottes ...

À l’heure actuelle, l’industrie du recyclage, ne sait pas encore revaloriser les matériaux de la liste ci-dessus, qu’ils soient souillés ou non. Les technologies qui permettront de le faire, sont encore à développer.

Les gestes simples pour l’environnement.

Le recyclage et la revalorisation des matériaux passe avant tout par des simples gestes de tri. Plus de 60% des déchets produits quotidiennement peuvent ainsi éviter l’incinération.

Les ordures ménagères ne sont pas triées une fois jetées, elles sont directement incinérées, les matériaux ne pourront pas être réutilisés.

Le compostage est le geste le plus efficace pour réduire notre poubelle de 40 à 60 %. Le compost est un engrais naturel pour les plantations.

Pour ce qui est des encombrants, il faut trier au maximum tout ce qui peut être recyclé dans les autres filières. A défaut, ils partent en enfouissement.

En 2018, 8 450 tonnes d’encombrants ont été enfouis.

Demain, un recyclage complet ?

Chaque année, la France produit près de 38 millions de tonnes de déchets ménagers soit presque 500 kg par personne. Autant de matières premières puisées, épuisées et jetées.

22 millions de tonnes de déchets finissent brûlées ou enterrées tous les ans.

Aujourd'hui, on ne peut pas tout recycler, car on ne sait pas encore comment faire.

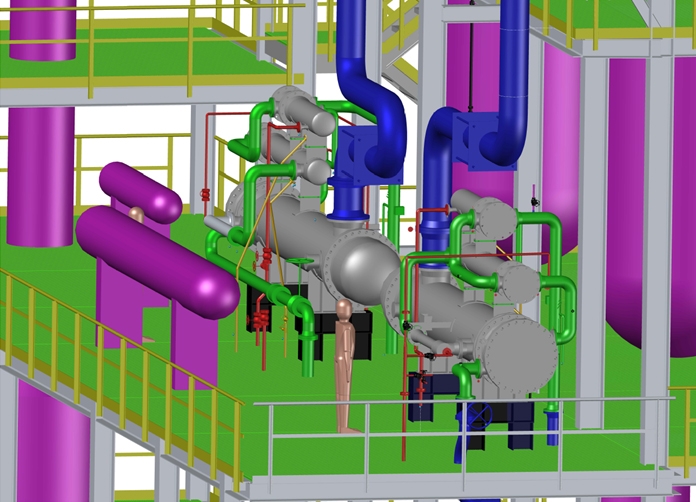

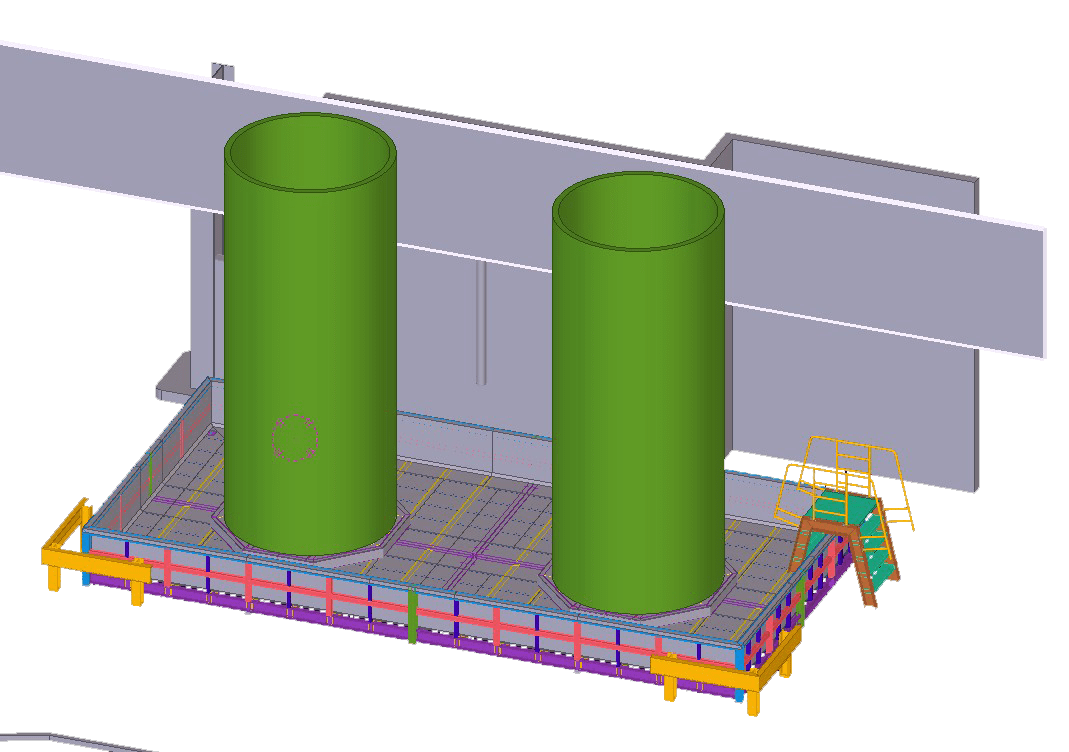

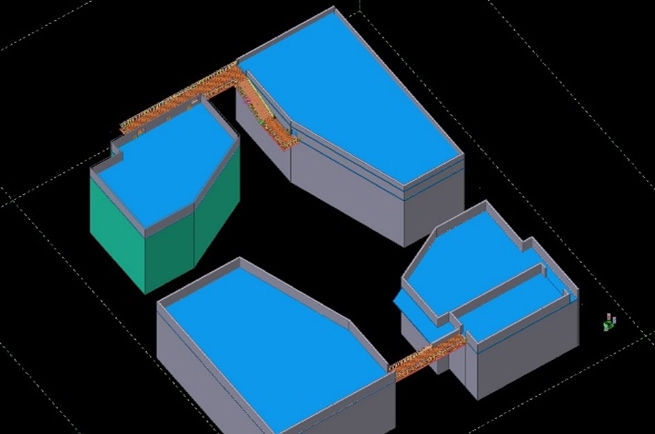

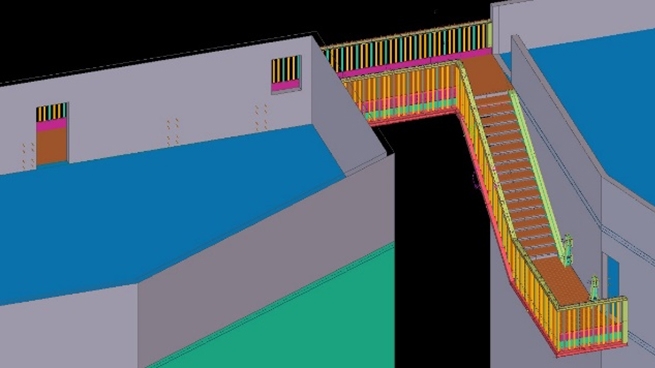

Mais il semblerait que des initiatives technologiques voient le jour à l’image d’une usine de Haute Loire, qui aurait mis au point une technologie pour trier efficacement le contenu de la poubelle ménagère :

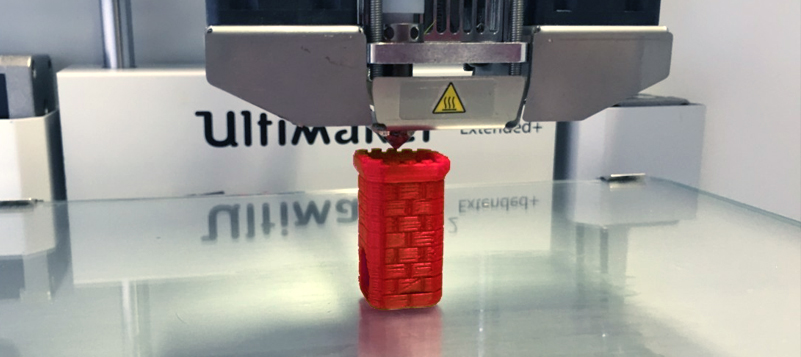

Si l’on veut réduire notre emprunte plastique dans l’environnement c’est en amont qu’il faut agir. Outre Atlantique, une équipe de chimistes de l’Université du Colorado dit avoir mis au point un nouveau type de plastique recyclable à l’infin

i. Publiée dans le magazine Science le 27 avril 2019, cette découverte pourrait être une solution efficace pour lutter contre la pollution qu’engendrent les déchets plastiques dans le monde entier.https://www.linfodurable.fr/environnement/des-chercheurs-mettent-au-point-un-nouveau-plastique-recyclable-linfini-11183

Le traitement de 100% des déchets, ne pourra se réaliser qu’à partir d’une technologie de rupture qui, lorsqu’elle sera mature, pourra être adoptée par l’essentiel des industriels du recyclage.

Et le secteur de l’énergie ?

Le domaine de l’énergie est lui aussi concerné par la problématique du recyclage, en effet, les batteries et accumulateurs usagés contiennent des métaux toxiques, rares, précieux, du plastique mais aussi des acides. Dans les batteries de voitures électriques, et des téléphones portables, on retrouve toutes sortes de composants : Des matières valorisables, mais aussi dangereuses et polluantes. En juin 2019, Christel Bories déclare que les quantités de batteries à recycler (qui sont de l’ordre de 15 000t aujourd’hui) devraient atteindre 50 000 t à partir de 2027.

Face à la demande croissante de ces produits, les acteurs du secteur ont compris l’enjeux : Pouvoir produire ces batteries, mais aussi les recycler, car les matières premières utilisées pour leur conception sont les fameuses terre rares. Le recyclage de ces matériaux stratégiques est une priorité, afin de garantir une certaine indépendance vis-à-vis des pays producteurs. D’autres pistes sont à l’étude, et les batteries lithium-ion seraient bientôt remplacées par des batteries de nouvelle génération intégrant de nouveaux matériaux (verre, lithium-soufre, graphène etc.).

Vers une économie durable et responsable :

La consommation responsable est un mode de consommation qui prend en compte les critères du développement durable, c’est-à-dire une consommation qui soit à la fois respectueuse de l’environnement, bénéfique pour l’économie (notamment locale), bonne pour la santé, mais aussi positive pour la société.

La consommation durable renvoie plus spécifiquement au concept de durabilité, c’est-à-dire à la dimension environnementale. Le ministère du développement durable définit ainsi la consommation durable à travers 3 dimensions :

-

- mieux acheter (acheter des produits plus écologiques)

- mieux consommer (moins gaspiller, avoir une consommation plus durable) et ;

- mieux jeter (prendre en compte le recyclage notamment).

Toutes ces actions portées par les politiques, l’industrie, et les consommateurs citoyens, constituent un premier pas importants sur la voie du développement durable, et d’une économie responsable. Personne n’a la prétention de refaire le monde en trois jours, mais il convient de s’interroger sur la manière de réinventer une croissance concrète. Il faudra pour cela tenir compte des nouveaux modèles économiques auxquels nous ne pourrons pas échapper, notamment avec les nouvelles technologies.

Crédits photos : Shutterstock, freestock photos, fotolia,123 rf